Um ein Haar wäre das SpinnLab der Hochschule Luzern buchstäblich ins Wasser gefallen. Bei unserem ersten Besuch brach im darüberliegenden Stockwerk ein Rohr und überschwemmte das Labor. Glück im Unglück: Das teure Equipment überstand die Überschwemmung unbeschadet.

Einige Tage später empfängt uns SpinnLab-Leiterin Tina Moor nochmals im weiss getünchten Labor. Der Fussboden ist nun knochentrocken, genauso wie die Luft im Raum. In der Kehle wird ein Kratzen spürbar. Moor schmunzelt: «Nach der Überschwemmung herrschten eigentlich ideale Bedingungen fürs Spinnen und Stricken. Textile Naturfasern lassen sich in feuchter Luft besser bearbeiten als in trockener.»

Im Betriebsalltag des Spinnlab befeuchtet Tina Moor die Fasern in einem Humidor – ein Gerät, das eigentlich der Lagerung von Zigarren dient. Moor und ihr dreiköpfiges Team prüfen mit den Fasern, wie sich Ideen aus der Textildesign-Forschung im industriellen Massstab umsetzen lassen. Im Zentrum steht die Frage: Kann aus einer experimentellen Recycling-Faser ein stabiles Garn gesponnen werden, das sich zu Jeans, Pullis, Teppichen oder anderen textilen Produkten verstricken lässt?

Ein Textilbetrieb im Mini-Format

Innovative und nachhaltige Fasern sind gut, reichen aber nicht, wie Moor erklärt. Das Material müsse sich auch auf einer industriellen Skala verspinnen lassen. Die Forscherin ergänzt: «In der Forschung arbeiten wir mit kleinen Faser-Mengen, manchmal nur einigen hundert Gramm. Damit machen wir erste Spinnerfahrungen auf Labormaschinen. Bestenfalls lässt sich dies in der industriellen Produktion hochskalieren auf mehrere Tonnen Material.» Ein Textilproduzent kann seine riesigen Maschinen jedoch nicht einfach stoppen, um ein teures und langwieriges Experiment mit einer neuen Faser durchzuführen. Noch dazu eines, das vielleicht fehlschlägt.

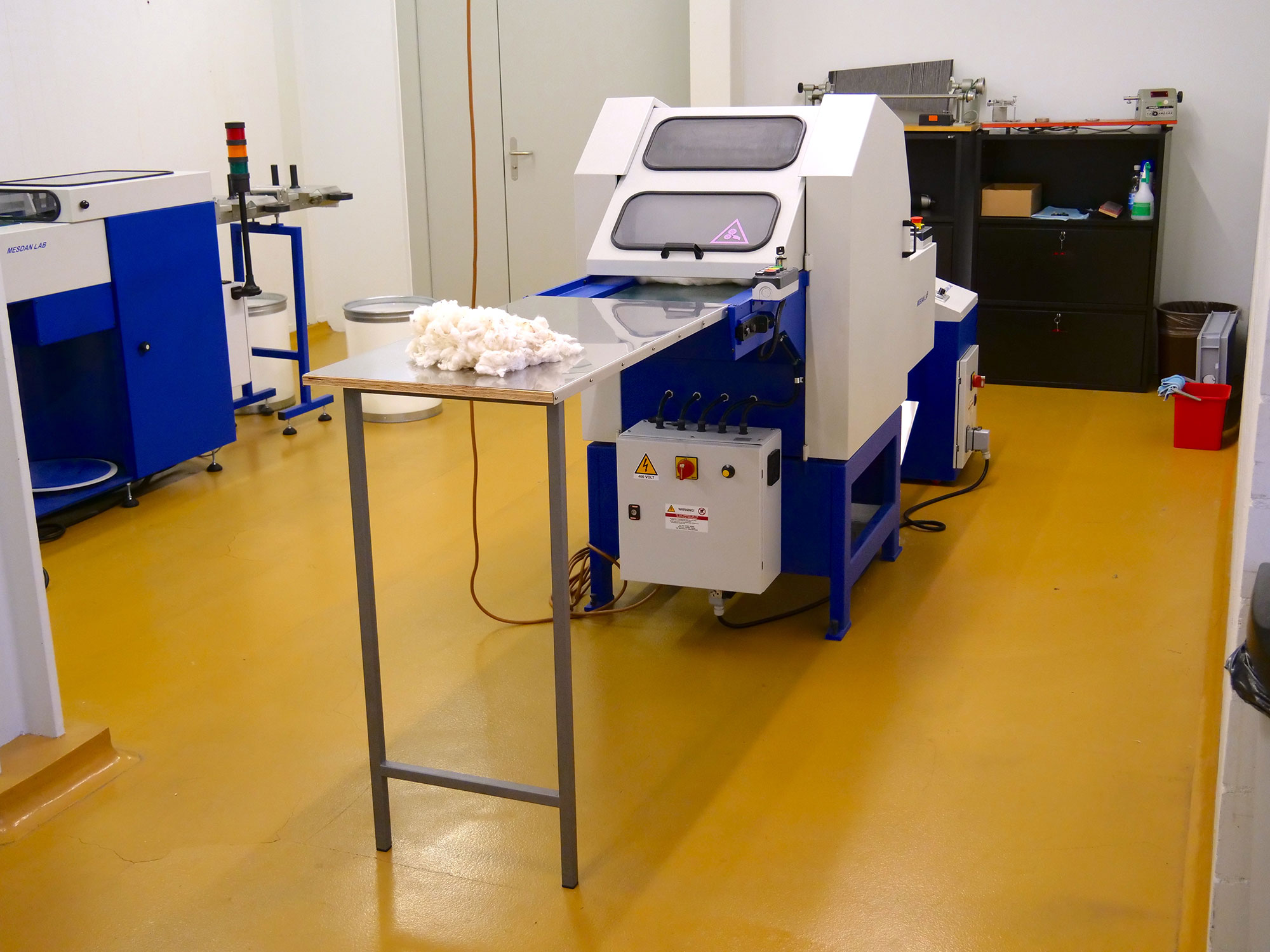

Diese Lücke, die zwischen der Forschung und der Industrie bremst die Entwicklung der gesamten Branche in Richtung mehr Nachhaltigkeit. Angesichts des riesigen Ressourcenhungers der Textilindustrie ist dieser Schritt jedoch unabdingbar. Das SpinnLab füllt diese Lücke, wie Moor betont: Es ist schweizweit das erste Labor, das im kleinen Massstab die Produktionsschritte der grossen Textilbetriebe nachahmen kann.

Streckbrief SpinnLab

Das SpinnLab der HSLU nahm im Frühjahr 2023 seinen Betrieb auf. Es ist im Gebäude des Chemiefaser-Herstellers Monosuisse auf dem Industrieareal «Viscosistadt» in Emmenbrücke beheimatet. Das Labor ist dem Departement Design & Kunst angegliedert.

Geleitet wird das SpinnLab zurzeit von Textil-Forscherin und -Dozentin Tina Moor. Ab 2024 übernimmt ihre Kollegin Brigitt Egloff das Ruder. Zwei weitere wissenschaftliche Mitarbeiterinnen aus der Forschungsgruppe Produkt & Textil der HSLU im Labor beschäftigt.

Der Name SpinnLab bezieht sich übrigens auf das Spinnen, bei dem aus Fasern wie Baumwolle oder Leinen Garn – also der Faden – für die Textilproduktion gewonnen wird.

Zündende Idee dank indischen Familienbetrieben

Als Moor 2018 mit Garn aus den Fasern von Bananenstauden experimentierte, bekam sie die Lücke zwischen Forschung und Industrie gut zu spüren. Bananenstauden sind ein Abfallprodukt der Bananenernte. Rein theoretisch wäre der Rohstoff somit in grossen Mengen vorhanden. In ihrem Labor schaffte es Moor aus den Fasern ein Garn zu spinnen. Aber es fiel ihr schwer, einen Textilbetrieb zu finden, der das Material im industriellen Massstab testen konnte.

Die zündende Idee kam Tina Moor einige Jahre später während eines Besuchs bei der HSLU-Partner-Hochschule National Institute of Design in Indien, wo sie an einer Führung in einer kleinen Spinnerei teilnahm. Zwar dominieren längst riesige Fabriken die indische Textilindustrie, doch vielerorts existieren immer noch kleinere Familienbetriebe. Ihre kleinen Produktionsmaschinen sind auf geringere Fasermengen ausgerichtet und lassen sich rasch neu einstellen, je nach verwendeter Faser. Tina Moor fiel es «wie Schuppen von den Augen»: Diese Maschinen waren das ideale Mittel, um die Lücke zwischen Forschung und Industrie zu schliessen. Aber wo sollte sie eine solche Maschine für das SpinnLab finden?

Rückkehr zur Tradition

Zurück in der Schweiz stellte die Forscherin fest, dass solche Maschinen hierzulande nicht mehr produziert werden. Mit dem Niedergang der Textilindustrie sei viel Wissen verloren gegangen, sagt sie. Moor suchte im Ausland weiter und wurde schliesslich in Italien fündig, beim Textilmaschinen-Hersteller Mesdan. Die Anschaffung des Labor-Equipments finanzierte die Zürcher Stiftung Hulda und Gustav Zumsteg.

In gewisser Weise stellt das SpinnLab eine Rückkehr zu den Wurzeln des Viscosistadt-Areals dar. Das Emmenbrücker Industriequartier war einst das Zentrum der Schweizer Textilindustrie. «Wir veranstalten oft Führungen für Schulklassen und Anwohnerinnen und Anwohner. Die Älteren erinnern sich noch daran, wie ihre Mutter oder ihr Vater auf dem Areal arbeitete. Sie sind glücklich, dass wir an die Tradition anknüpfen», erzählt Tina Moor.

Forschung und Ausbildung im SpinnLab

Es laufen bereits erste Kooperationen mit Partnern aus Industrie und Forschung. Einige Projekte unterliegen noch der Geheimhaltung. Eine Ausnahme bildet die Kooperation mit dem Institut für Textilchemie und Textilphysik der Universität Innsbruck in Dornbirn. Im SpinnLab wurden Fasermischungen für das Institut getestet, gesponnen und gestrickt. Ziel des Projekts ist es, damit Polyester zu ersetzten.

Das Labor wird künftig auch bei HSLU-internen Forschungsprojekten im Bereich Textildesign eine Rolle spielen. Die Forschungsgruppe Produkt & Textil plant etwa, das 2022 abgeschlossene Projekt «Texcircle» fortzusetzen. Aus Altkleidern sollen mechanisch recycelte Fasern für neue Garne gewonnen und so neue textile Produkte wie Socken oder Pullis hergestellt werden.

In den nächsten Monaten soll das SpinnLab zudem für Projekte von Textildesign-Studierenden geöffnet werden, unter der Aufsicht des SpinnLab-Teams, wie Tina Moor betont. «Die Maschinen sind schwierig zu bedienen und leicht zu beschädigen; es braucht eine gründliche Einführung.» Moor ergänzt: «Meine Kolleginnen und ich lernen laufend dazu.»

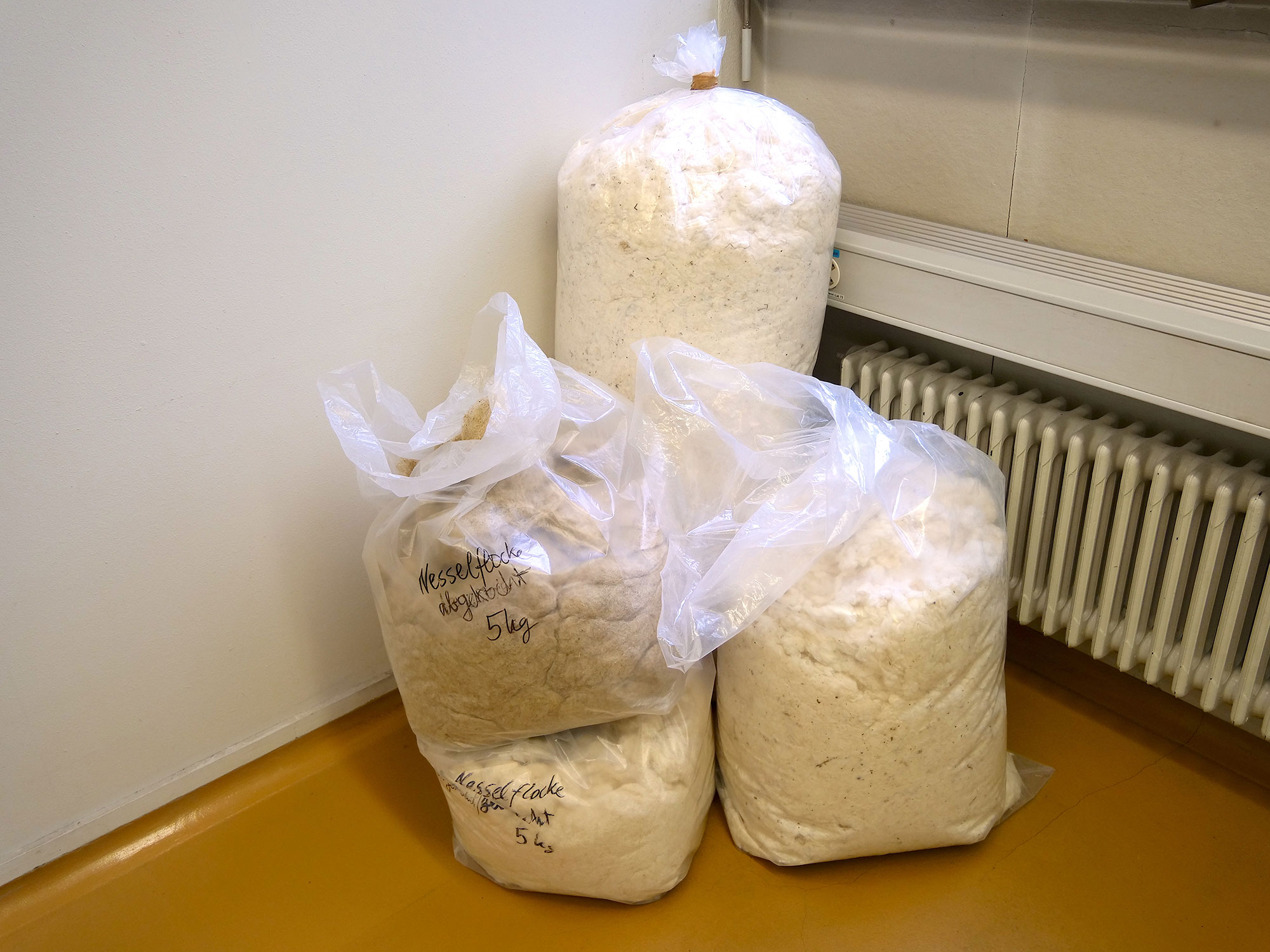

Heilen statt stechen: Pflaster aus Brennnesseln

Das SpinnLab bietet nicht nur Textilbetrieben einen Ort zum Experimentieren, sondern auch Einzelpersonen wie Paula Cermeño León. Die auf Medizinprodukte spezialisierte Designerin will heute gemeinsam mit dem SpinnLab-Team nachhaltige Materialien für ein Produkt testen, das sich seit gut einem Jahrhundert kaum verändert hat: medizinische Pflaster. Tina Moor verabschiedet sich und beginnt, die Maschinen des SpinnLab für die anstehende Versuchsrunde zu kalibrieren.

Während León wartet, haben wir Zeit für ein kurzes Gespräch. Leóns Vision ist, dass wir uns bald nur noch Pflaster aus einem biologisch abbaubaren Zellulose-Brennnessel-Mix auf kleine Wunden kleben. Die Brennnessel mit ihren stechenden Blättern wächst in der Schweiz überall und soll eine mögliche Alternative sein für die erdölbasierten Werkstoffe, aus denen Pflaster heute bestehen.

Bis dahin werden aber noch viele Tests nötig sein. Denn die Brennnessel-Fasern sind laut der Designerin zwar robust, aber schwierig zu bündeln und in eine geeignete Form zu bringen. «Die Arbeit mit textilen Werkstoffen ist neu für mich», sagt sie. Die Kooperation mit der HSLU sei daher essenziell für ihr Projekt: «Ich lerne hier unheimlich viel über textile Materialien und Produktionsprozesse.»

Video: Aus Fasern Garn spinnen

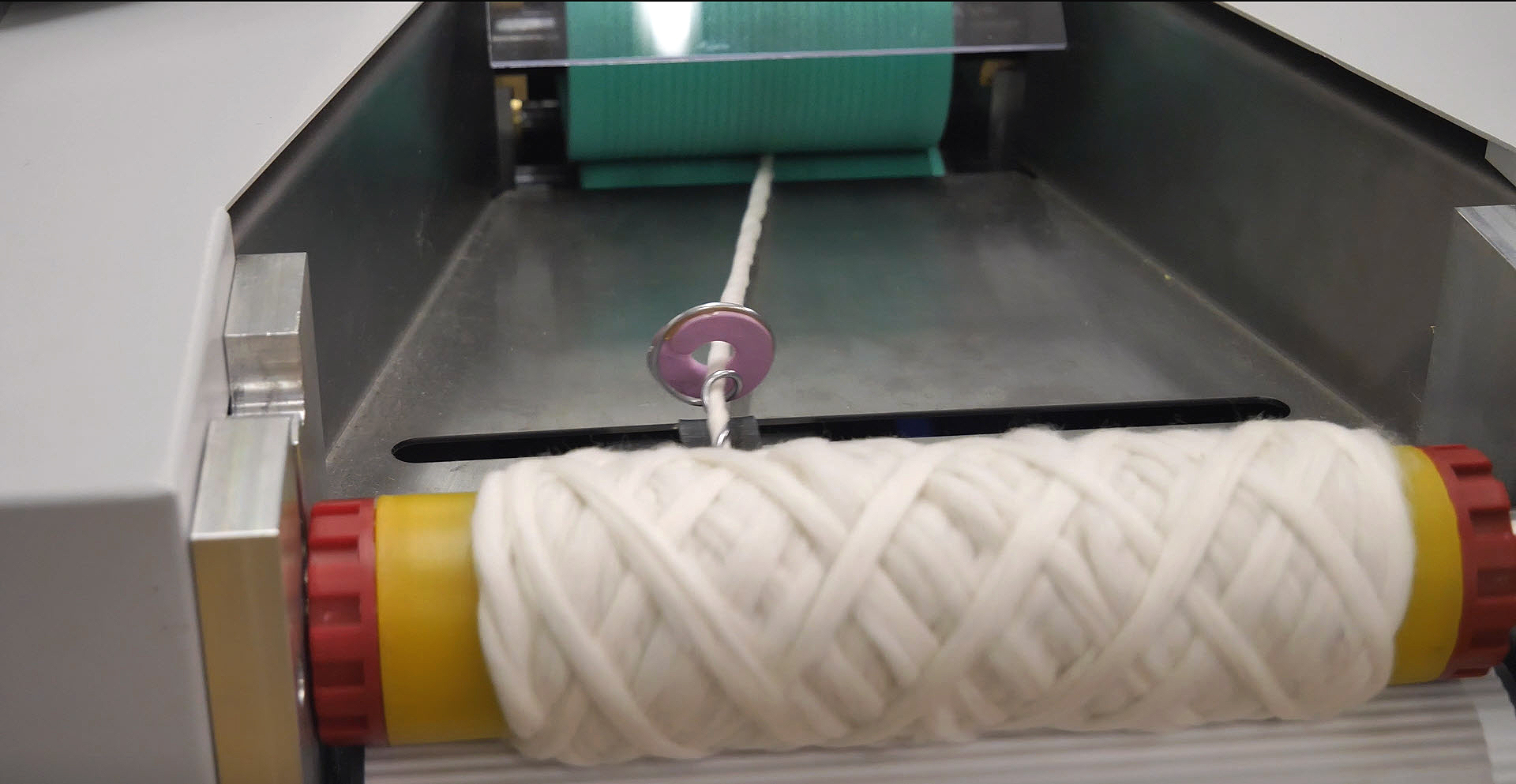

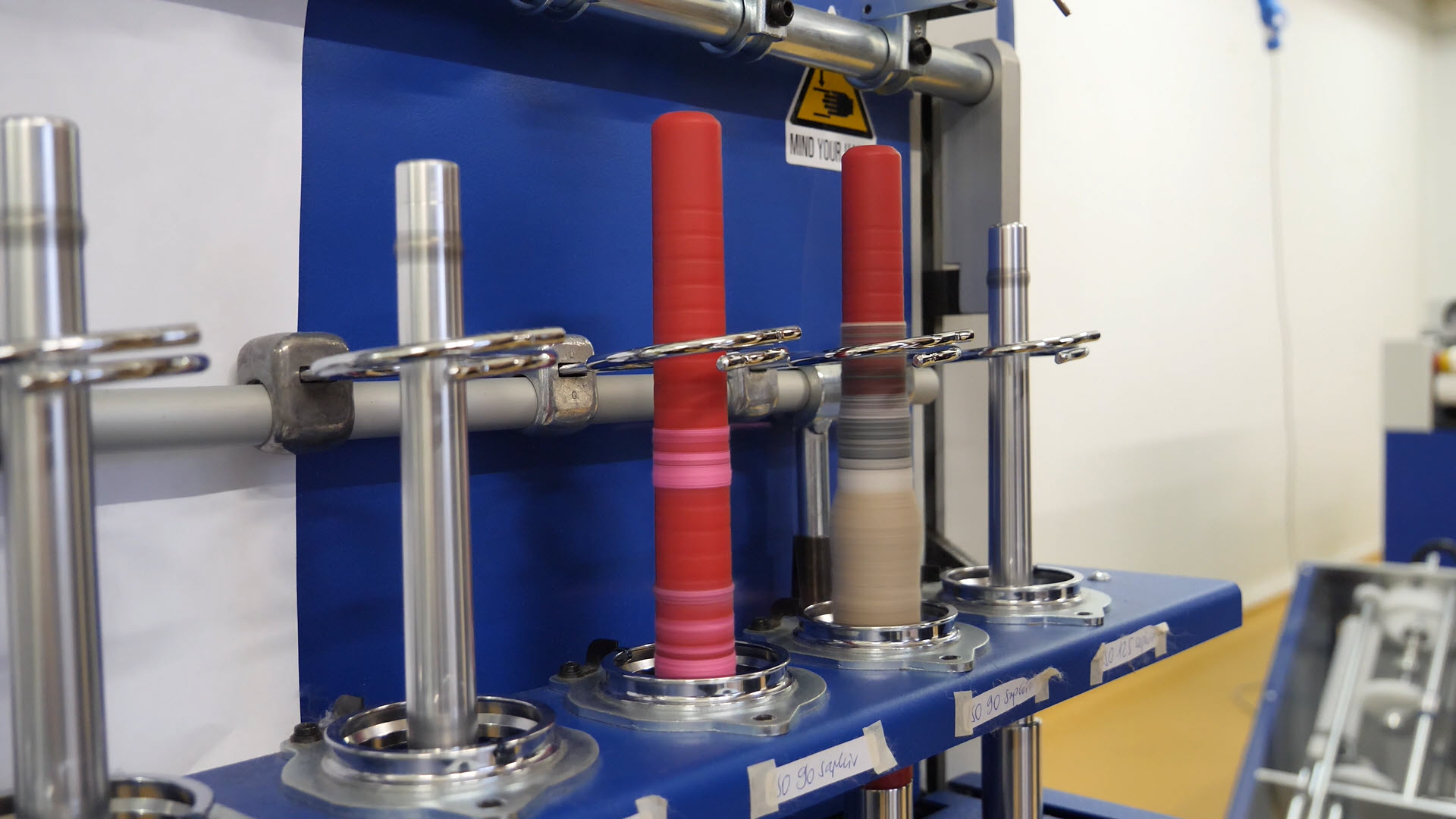

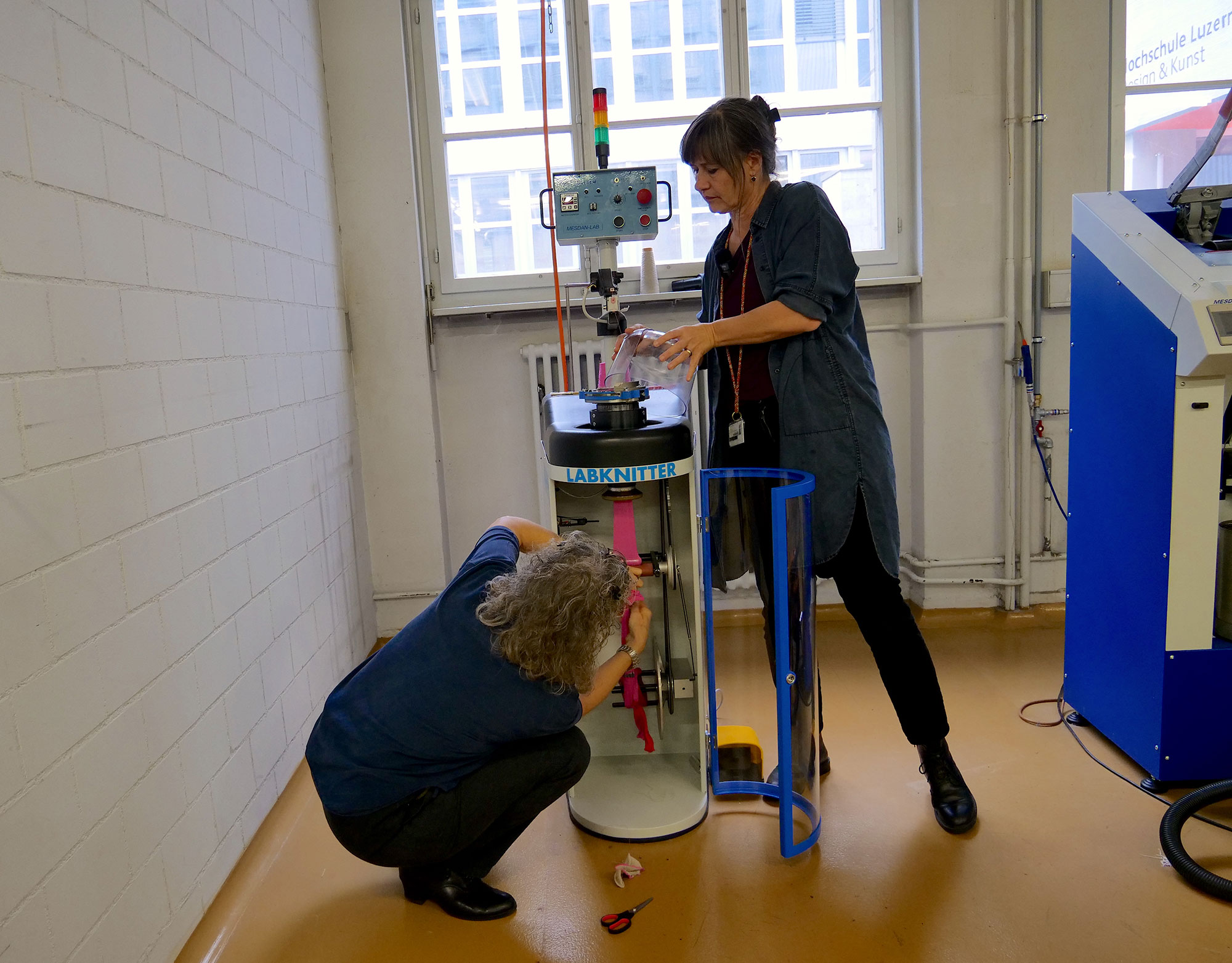

Das Herz des SpinnLab bildet die sogenannte Spinnstrecke: mehrere etwa kühlschrankgrosse Maschinen; eine Ansammlung aus Walzen, Rollen und Förderbändern. Auf der Spinnstrecke werden zuerst die Fasern zu einem halbtransparenten Vlies verarbeitet. Dieses wird anschliessend zu einem dicken Vorgarn verdreht, das wiederum zu Garn versponnen wird. Das Garn wird schliesslich zum fertigen Textil verstrickt oder verwebt.

Das folgende Video demonstriert den Prozess anhand einer Mischung aus Baumwoll- und Leinen-Fasern: